ООО «АМДОР» в г. Санкт-Петербург 8 (812) 412-15-58

ООО «УХП-АМДОР» в г. Нижний Тагил 8 (3435) 34-61-61

восстанавливающие добавки16.10.2020

Источник: Практика применения восстанавливающих добавок при использовании RAP (Мир дорог №132, с. 21-24, 2020 г.) Скачать в pdf-формате »

Известно, что экономические и экологические кризисы заставляют искать альтернативные решения, но часто сложно найти компромисс между «экономичным» и «экологичным» вариантами. Так, обрушившийся на Америку нефтяной кризис 1970-х годов положил начало использованию старого сфрезерованного асфальтобетона (RAP) в новом строительстве, а резкое увеличение цен на сырьевые материалы в 2006-2008 годах обусловило «вторую волну» в развитии этой технологии. В результате, количество используемого RAP в асфальтобетонных смесях возросло с 10-12% до 60%.

С.Д. Черемисинов, заместитель генерального директора, ООО «АМДОР»,

А.В. Распопина, инженер-химик, ООО «АМДОР»

В КАЧЕСТВЕ ВОССТАНАВЛИВАЮЩИХ АГЕНТОВ НА СЕГОДНЯШНИЙ ДЕНЬ ШИРОКО ПРИМЕНЯЮТСЯ ПОБОЧНЫЕ ПРОДУКТЫ ПЕРЕРАБОТКИ НЕФТИ (ГАЗОЙЛИ, ЭКСТРАКТЫ), РАЗЛИЧНЫЕ МАСЛА (ПИЩЕВЫЕ ОТРАБОТАННЫЕ, ИНДУСТРИАЛЬНЫЕ), А ТАКЖЕ СИНТЕТИЧЕСКИЕ ПРОДУКТЫ КЛАССА ИМИДАЗОЛИНОВ, АМИДОАМИНОВ И ПРОИЗВОДНЫЕ ЖИРНЫХ КИСЛОТ. НАИБОЛЬШЕЙ ДОКАЗАННОЙ ВОССТАНАВЛИВАЮЩЕЙ СПОСОБНОСТЬЮ ОБЛАДАЮТ СИНТЕТИЧЕСКИЕ ПОЛИФУНКЦИОНАЛЬНЫЕ МНОГОКОМПОНЕНТНЫЕ ПРОДУКТЫ.

На сегодняшний день использование 40-60% RAP является широко применимой практикой в Германии, США, Японии и многих других странах. Более того, разработаны технологии, использующие до 100% вторичного материала.

Сегодня RAP — наиболее востребованный и перерабатываемый материал в мире, а ежегодно продуцируемое его количество составляет около 100 млн тонн.

Безусловно, использование RAP требует надлежащего обращения, хранения, использования и сопряжено с материальными затратами, изменениями в схеме завода, оснащением лабораторий, обучением персонала, но преимущества и выгода от внедрения превосходят эти затраты. Использование вторичного материала позволяет:

RAP может использоваться в качестве «черный щебень» в различных конструктивных слоях и как составляющего компонента асфальтобетонов при устройстве верхних слоев дорожного покрытия. Но в этом случае либо ограничивается его содержание в асфальтобетонных смесях (АБС) до 10-20%, либо требуется введение восстанавливающих добавок. Это связано с тем, что вяжущее в процессе эксплуатации претерпевает необратимые изменения и уже не обеспечивает АБС требуемые характеристики. В количествах более 20% RAP оказывает ощутимое негативное влияние на свойства АБС. Восстанавливающие добавки вводятся для модификации состаренного битума и, соответственно, улучшения таких свойств АБС, как трещиностой- кость, водостойкость и т.д.

Многочисленные исследования, проведенные в США, Китае, Германии, Чехии, показали, что использование восстанавливающих агентов позволяет увеличить долю RAP в АБС до 100%.

В качестве восстанавливающих агентов на сегодняшний день широко применяются побочные продукты переработки нефти (газойли, экстракты), различные масла (пищевые, индустриальные, в т.ч. отработанные), а также синтетические продукты класса имидазолинов, амидоаминов и производные жирных кислот. Наибольшей доказанной восстанав ливающей способностью обладают синтетические полифункциональные многокомпонентные продукты.

ООО «АМДОР» совместно с НИЦ «АБЗ-1» (Санкт-Петербург) провели исследования по оценке эффективности различных образцов восстанавливающих добавок и их влияния на состаренный битум и АБС, содержащие RAP.

Эффективность добавок оценивается по степени восстановления эксплуатационных показателей состаренного вяжущего, полученного (в идеальном случае) путем экстракции из RAP. Однако экстракция долгий и трудоемкий процесс, который сопряжен с большим расходом растворителя. Кроме того, качество RAP-вяжущего колеблется в широких пределах. Для моделирования процесса старения вяжущего были разработаны лабораторные методы, которые позволяют получать состаренный битум относительно быстро и в достаточном для анализа количестве. Кроме того, предлагаемые методы позволяют получать состаренное вяжущее с воспроизводимыми характеристиками, что в последующем обеспечивает точность результатов.

Метод RTFOT (Rolling Thin Film Oven Test) — моделирует т.н. краткосрочное (технологическое) старение, т.е. изменения, которые происходят с вяжущим во время приготовления АБС, ее транспортировки и укладки. Метод PAV (Pressure Ageing Vessel) — моделирует долгосрочное (эксплуатационное) старение, т.е. изменения, которые происходят в течение всего срока эксплуатации покрытия.

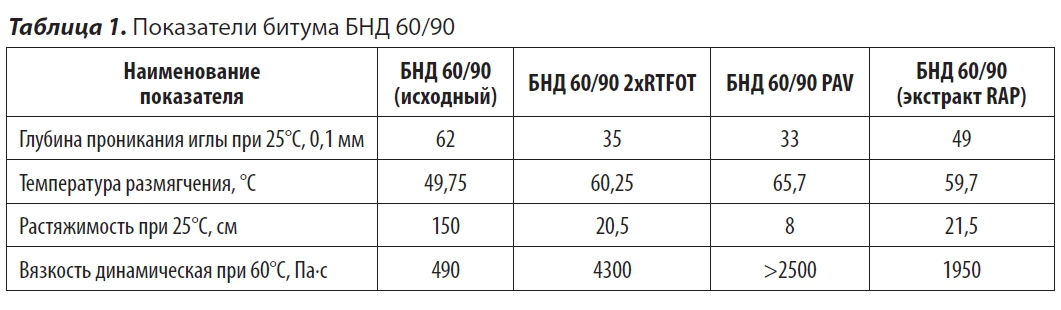

Подразумевается, что последовательное старение методами RTFOT и PAV моделирует реальные процессы и в результате вяжущее будет иметь эксплуатационные показатели, аналогичные экстрагированному из RAP. В таблице 1 представлены физико-механические характеристики битума марки БНД 60/90 до старения, после старения в двух циклах по методу RTFOT, последовательного старения RTFOT и PAV и экстрагированного RAP-вяжущего.

Из таблицы 1 видно, что все три типа состаренного вяжущего имеют близкие значения показателей, при этом битум, состаренный искусственно, имеет даже большую глубину старения. Из этого можно сделать вывод, что для последующего исследования эффективности восстанавливающих добавок подходит любой из исследованных образцов соста- ренного битума. Вследствие меньших трудо-, ресурсо- и временных затрат, а также с точки зрения получения воспроизводимых результатов, был выбран вариант двойного старения по методу RTFOT (85+85 минут).

Далее была проведена оценка эффективности восстановления добавками образцов состаренного вяжущего по изменению значений параметров качества. Для исследования были выбраны образцы добавок зарубежного и российского производства, уже зарекомендовавшие себя на рынке, а также два образца восстанавливающих добавок, синтезированные в лаборатории ООО «АМДОР».

В образец разогретого состаренного вяжущего вводили 4% (масс.) восстанавливающей добавки и после тщательного перемешивания анализировали по показателям ГОСТ 33133-2014.

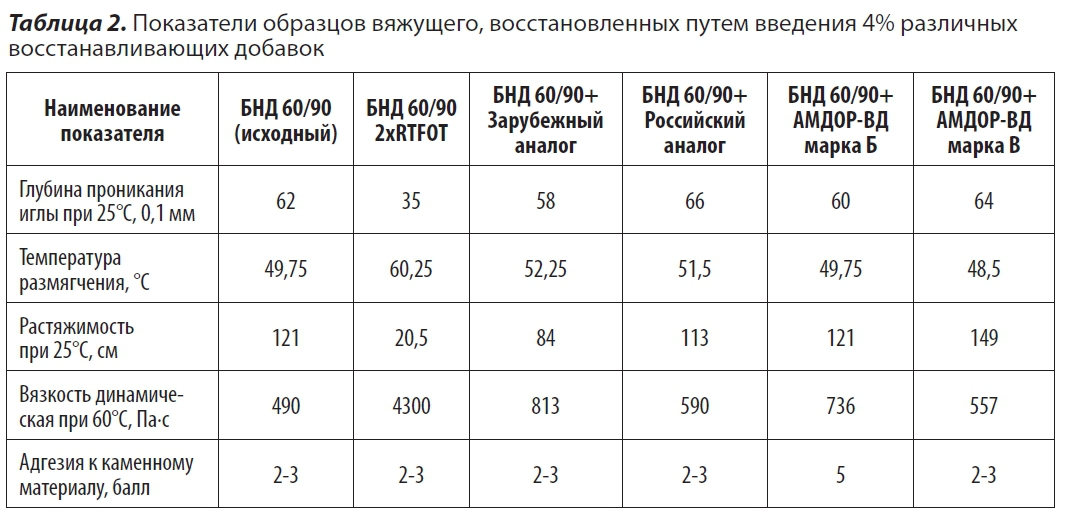

Результаты испытаний представлены в таблице 2.

Оптимальное количество восста навливающей добавки обеспечивает RAP-вяжущему глубину проникания иглы при 25°С в интервале, установленном для соответствующей марки (61-90 мм для БНД 60/90). Одновременно с этим должны восстановиться и прочие показатели в соответствии с установленными нормативами. Восстановление можно считать эффективным, если растяжимость при 25°С составляет не менее 100 см, а динамическая вязкость снижается до величин, не более чем в 2 раза превышающих показатели свежего битума (предпочтительно до 700 Па∙с).

Как видно из таблицы 2, образцы добавок АМДОР-ВД обеспечивают более эффективное восстановление показателя растяжимости битума при 25°С. Растяжимость, в отличие от показателей температуры размягчения и глубины проникания иглы, в большей степени отражает эксплуатационные свойства. В отношении вязкостных характеристик российские образцы также проявили большую эффективность. Необходимо отметить, что от показателей растяжимости при 25°С и динамической вязкости при 60°С зависит эксплуатационная надежность битума.

Хотя образец добавки АМДОР-ВД марки Б занимает промежуточное положение по физико-механическим характеристикам, стоит обратить внимание на результаты теста на адгезию к каменному материалу (Сысоевский гранит). Это единственный образец среди исследованных, обеспечивающий адгезионные свойства вяжущему в асфальтобетонной смеси с RAP.

Адгезия вяжущего к каменному материалу — один из основных факторов, влияющих на срок службы АБС. Таким образом, использование восстанавливающей добавки, обладающей адгезионными свойствами, наиболее предпочтительно, так как позволяет исключить дополнительную операцию по введению адгезионной добавки, являющуюся обязательной при работе с окисленными битумами, производимыми в РФ. Наряду с восстановлением свойств вяжущего, добавка должна обеспечивать их стабильность во времени, т.е. стойкость смеси к старению, в особенности технологическому, так как 60-80% химических превращений, вследствие повышенных температур, происходят именно на этом этапе.

Образцы битума, восстановленные путем введения 4% исследуемых добавок, были подвергнуты повторному старению по методу RTFOT (по ГОСТ 33140-2014).

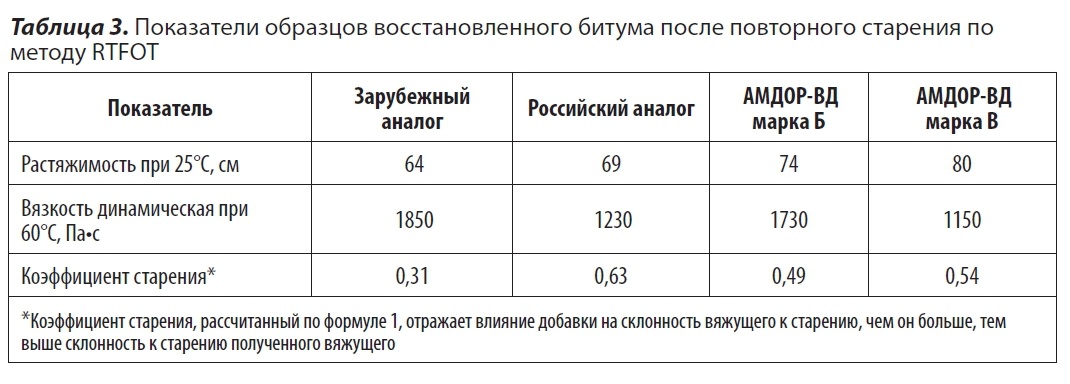

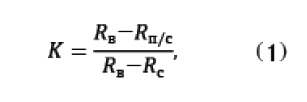

В таблице 3 приведены показатели повторно состаренных образцов вяжущего и рассчитанные на их основе коэффициенты старения. Коэффициент старения из таблицы 3 рассчитан по формуле 1:

,где Rв — растяжимость восстановленного битума при 25°, см; Rп/c — растяжимость битума при 25°С после повторного старения, см; Rс — растяжимость битума при 25°С после старения в двух циклах RTFOT, см.

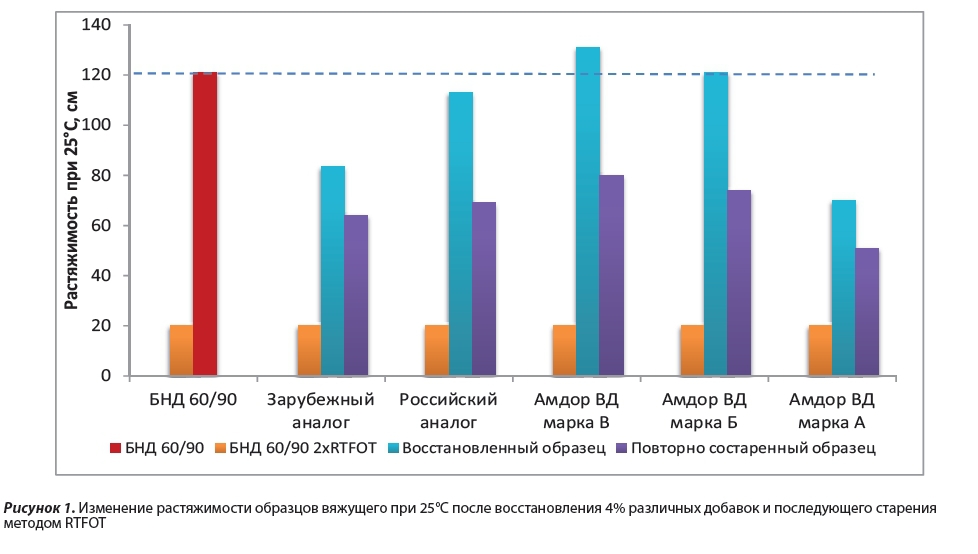

На рисунке 1 отражены изменения показателя растяжимости образцов при 25°С после восстановления добавками и после последующего старения этих образцов в сравнении с показателями растяжимости состаренной и исходной проб вяжущего марки БНД 60/90 (первый ряд). Как видно из рисунка 1, добавки АМДОР-ВД марок Б и В обеспечивают эффетивное восстановление и лучшие показатели после повторного старения.

Данные таблицы 3 показывают, что несмотря на неплохие абсолютные показатели, коэффициент старения вяжущего, содержащего образец восстанавливающей добавки российского производства, в 2 раза больше, чем образца с зарубежным аналогом, и в 1,2-1,3 раза больше, чем образцов, восстановленных АМДОР-ВД. Зарубежный аналог, напротив, имеет самую низкую скорость старения, но абсолютные показатели вяжущего с его содержанием и до старения, и после — значительно уступают российским образцам. В обоих случаях придется увеличивать дозировку добавки, чтобы конечная АБС имела оптимальные эксплуатационные свойства.

ВЛИЯНИЕ ВОССТАНАВЛИВАЮЩИХ ДОБАВОК НА ПОКАЗАТЕЛИ АБС

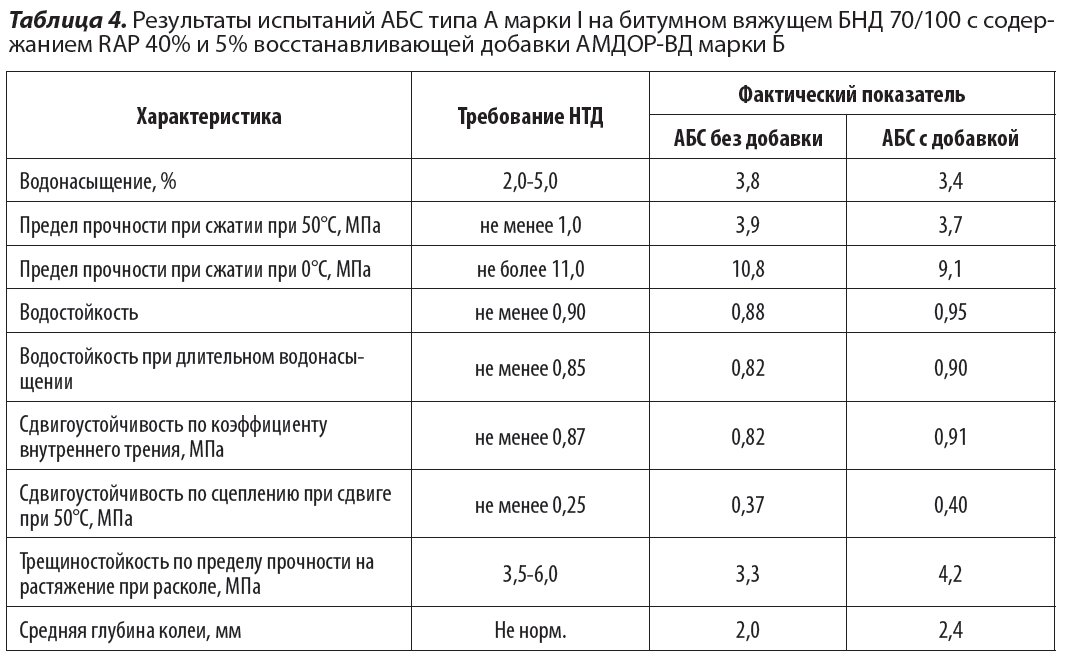

Добавка АМДОР-ВД марки Б, как показавшая оптимальный результат (по сумме всех испытаний), далее была использована для приготовления горячих АБС типа А марки I на битумном вяжущем марки БНД 70/100, с содержанием RAP 40%. По результатам испытаний АБС оптимальная дозировка добавки составила 5%. В таблице 4 приведены свойства данной АБС.

Данные таблицы 4 показывают, что полученная АБС полностью соответствует требованиям ГОСТ 9128-2013.

СВОЙСТВА ДОБАВОК

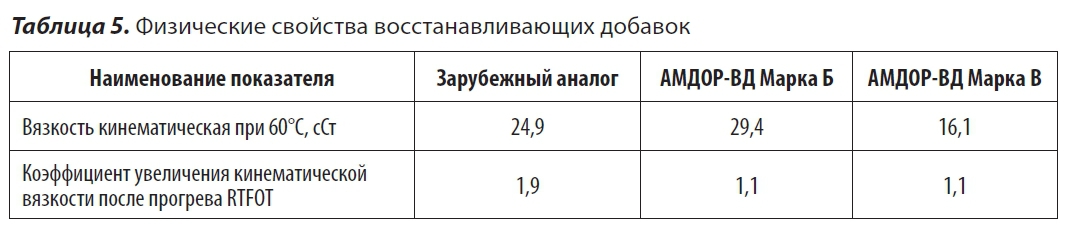

Среди восстанавливающих аген- тов стоит различать разжижающие и регенерирующие. Первые лишь снижают вязкость битума, вторые — восстанавливают реологические характеристики, замедляют старе- ние, содержат ПАВ, модифицирующие свойства АБС. Однако любая восстанавливающая добавка должна отвечать следующим требованиям:

Требование п. 2 связано с тем, что неза- висимо от способа введения при производстве АБС добавка подвергнется аналогичному технологическому старению, какому подвергается битум в процессе приготовления АБС.

Для определения стабильности образцы восстанавливающих добавок были подвергнуты технологическому старению по методу RTFOT для определения потери массы и изменения вязкости добавки. Результаты испытаний приведены в таблице 5.

ДОЗИРОВКА ДОБАВОК И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

Дозировка восстанавливающей добавки зависит от количества RAP в АБС и от качества RAP-вяжущего. Рекомендуемая большинством производителей дозировка составляет 4-8% (масс.) добавки на массу RAP-вяжущего, что составляет 0,2-1,5 кг добавки на 1 т АБС.

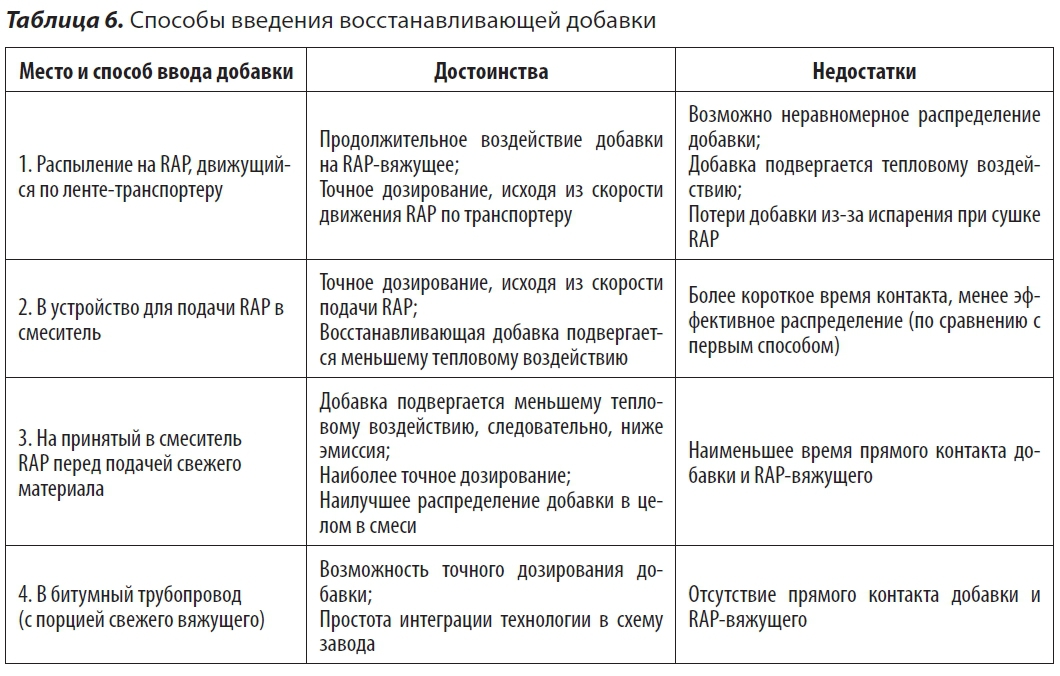

В таблице 6 приведен анализ наиболее предпочтительных способов интеграции узла ввода восстанавливающей добавки в схему существующего асфальтобетонного завода. Ввод добавки может быть организован любым из описанных способов, либо альтернативным путем, предусмотренным технологической схемой АБЗ. Фактически, процессы диффузии добавки в RAP-вяжущее продолжаются и после выхода смеси из асфальтосмесителя, но уже в меньшей степени — вследствие более низких температур и разбавления свежим битумом. Однако, предпочтительно вводить добавку на ранних стадиях технологического процесса, особенно при работе с малым количеством RAP. В таком случае восстановление пройдет наиболее эффективно и результат разбавления свежим вяжущим будет нивелирован. При работе с большим количеством RAP допустимы все описанные варианты работы. Так как количество свежего материала в этом случае меньше, то разбавление добавки происходит в меньшей степени.

Проведенные исследования показали, что правильно подобранная восстанавливающая добавка и ее дозировка позволят АБЗ успешно применять от 20 до 80% RAP при приготовлении АБС необходимого качества и срока службы, с возможностью сокращения материальных затрат от 10 до 20%.

Скачать полную версию статьи в PDF формате »